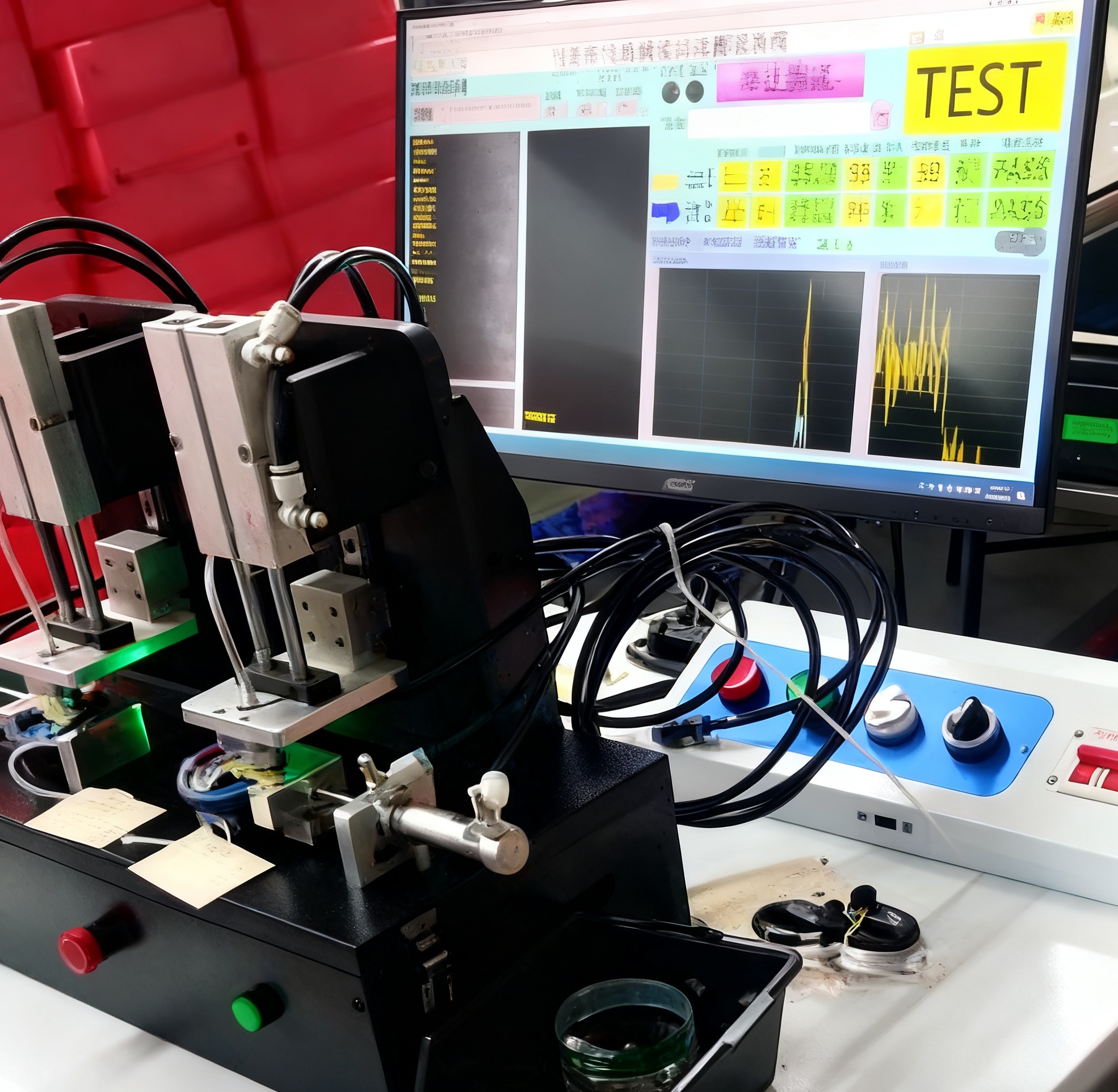

银飞ATE双工位防水机视觉检测系统

在汽车密封件、电子连接器等精密产品的气密性检测领域,不同行业的被测件尺寸差异、缺陷特征多样性,对检测设备的适配性提出更高要求。银飞定制双工位防水机视觉检测系统基于ATE双工位防水机视觉检测系统的核心架构,通过硬件模块定制化改造、算法针对性优化与全流程部署服务,形成适配多行业场景的检测解决方案。该系统延续ATE双工位防水机视觉检测系统的并行运行优势,同时强化“按需定制”特性,从夹具结构到算法参数均能匹配客户具体检测需求。本文结合银飞定制项目技术规范与ATE双工位防水机视觉检测系统基础标准,从硬件定制适配设计、视觉算法优化机制、定制化部署服务三个维度展开分析,揭示其技术适配价值。

硬件定制适配设计:贴合被测件特性的模块化改造

银飞ATE双工位防水机视觉检测系统的硬件定制核心围绕被测件形态与检测环境展开,在ATE双工位防水机视觉检测系统“双相机+双控制器”基础架构上,实现夹具、光学系统与机柜的针对性改造,保障检测稳定性与适配性。

夹具改造是硬件定制的核心环节。银飞定制双工位防水机视觉检测系统以客户提供的基础夹具为原型,根据被测件尺寸差异设计可调节定位组件——针对直径5-100mm的密封圈类产品,采用三爪气动定位结构,定位精度控制在±0.01mm;针对轻薄电子连接器,则设计柔性硅胶衬垫夹具,避免夹持损伤。这种改造区别于ATE双工位防水机视觉检测系统的标准夹具,通过添加激光位移传感器(如KEYENCELJ-V7000)实现夹具定位状态实时监测,传感器信号接入NET控制模块,与ATE双工位防水机视觉检测系统的双路控制器形成联动,当定位偏差超过阈值时自动触发重定位,定位合格率提升至99.8%以上。

光学系统定制适配不同缺陷检测需求。银飞定制双工位防水机视觉检测系统保留ATE双工位防水机视觉检测系统的600W像素双相机配置,同时根据缺陷特征调整光源方案:检测微小气泡时采用“同轴红光光源+背光源”组合,如汽车水泵密封圈检测中,红光光源抑制橡胶表面反光,背光源强化气泡与背景反差;检测划痕类缺陷则切换为环形无影光源,提升边缘轮廓清晰度。相机机架可通过手动微调结构适配不同被测件高度,调节范围覆盖5-150mm,较ATE双工位防水机视觉检测系统的固定机架更具灵活性。

机柜与接口的定制进一步强化场景适配。针对高温车间环境,银飞定制双工位防水机视觉检测系统在ATE双工位防水机视觉检测系统的标准机柜基础上增加强制散热模块,通过温度传感器联动风扇,将内部温度控制在40℃以内;针对粉尘环境则采用IP54防护等级机柜面板。接口部分可根据客户生产线需求扩展,除保留ATE双工位防水机视觉检测系统的GigE接口与MES对接接口外,可新增Profinet接口适配西门子PLC控制系统,数据传输延迟保持≤10ms。

视觉算法优化机制:匹配缺陷特征的参数动态调整

银飞定制双工位防水机视觉检测系统在ATE双工位防水机视觉检测系统的“采集-预处理-判定”算法框架基础上,通过缺陷样本训练与参数定制,实现算法与检测需求的精准匹配,降低误判率。

算法参数定制以缺陷特征库为基础。银飞定制双工位防水机视觉检测系统先采集客户提供的1000+组合格与不合格样本图像,构建专属缺陷特征库——针对汽车零部件的气孔缺陷,提取“圆形度≥0.8、面积0.005-0.05mm²”的特征参数;针对电子器件的水渍缺陷,则设定“灰度值差≥30、不规则边缘轮廓”的识别标准。这些参数通过LabVIEW2020软件写入算法模块,替代ATE双工位防水机视觉检测系统的通用参数,使缺陷识别针对性显著提升。

预处理算法的定制化调整强化特征提取效果。在ATE双工位防水机视觉检测系统的中值滤波与Otsu二值化基础上,银飞定制双工位防水机视觉检测系统根据噪声类型优化滤波算法:车间电磁干扰较强时,增加小波降噪模块,滤除高频噪声;被测件表面纹理复杂时,采用形态学开运算消除纹理干扰。二值化阈值通过样本训练动态调整,如检测黑色橡胶件时阈值降低至80,检测透明塑件时提升至180,较ATE双工位防水机视觉检测系统的固定阈值方案,二值化准确率提升3%-5%。

粒子分析算法的扩展适配多类型缺陷。银飞定制双工位防水机视觉检测系统保留ATE双工位防水机视觉检测系统的面积、周长计算功能,新增缺陷位置坐标定位与深度评估模块——通过双目视觉原理计算气泡深度,结合面积参数综合判定密封性等级;通过坐标定位实现划痕缺陷的位置标记,便于后续工艺改进。算法运行效率通过并行计算优化,单帧图像处理时间≤20ms,与ATE双工位防水机视觉检测系统的检测速度保持一致,兼顾精度与效率。

定制化部署服务:衔接生产场景的全流程落地保障

银飞定制双工位防水机视觉检测系统的部署服务以“快速适配、稳定运行”为目标,在ATE双工位防水机视觉检测系统的3天标准调试周期基础上,增加定制化培训与适配性测试环节,确保系统与生产线无缝衔接。

前期适配性测试覆盖多工况模拟。部署前,银飞技术团队基于客户生产线参数,搭建模拟检测环境,测试银飞定制双工位防水机视觉检测系统在不同温度(-10℃-50℃)、湿度(30%-85%)条件下的运行稳定性。针对客户提出的“每小时检测4000件”需求,通过调整双工位切换间隔(从标准2s缩短至1.5s),使系统达到生产节奏要求。同时测试与客户MES系统的对接兼容性,采用OPCUA协议实现检测数据实时上传,数据字段根据客户ERP系统需求定制,包含产品批次、缺陷类型、工位编号等12项要素,较ATE双工位防水机视觉检测系统的标准字段更全面。

现场部署与定制化培训同步推进。银飞定制双工位防水机视觉检测系统的硬件安装根据车间布局调整,如狭窄空间采用L型机柜摆放,预留维护通道;线缆布线采用防油套管,适配车间油污环境。培训内容分为基础操作与定制功能两部分:基础操作涵盖系统启动、参数查看等ATE双工位防水机视觉检测系统通用内容;定制功能培训则针对客户专属的夹具调节、算法参数修改、缺陷库更新等操作,确保操作人员独立完成日常维护。

后期运维的定制化响应提升服务效率。银飞依托专业技术服务团队经验,为每套系统建立专属运维档案,记录定制模块参数与调试数据,较ATE双工位防水机视觉检测系统的通用运维体系更具针对性。秉持服务到底的原则,当客户更换检测产品时,可提供远程参数调整服务,通过云端同步新的缺陷特征参数与夹具定位参数,无需现场调试,响应时间≤4小时。定期校准服务针对定制光学系统优化,采用客户提供的标准件进行算法阈值校准,校准周期根据使用频率调整,通常为800-1200小时。

银飞定制双工位防水机视觉检测系统通过硬件定制适配、算法优化与定制化部署服务的三层设计,在ATE双工位防水机视觉检测系统的并行检测基础上,实现对多行业检测需求的精准响应。夹具与光学系统的定制改造解决被测件形态差异问题,算法参数的动态调整提升缺陷识别针对性,全流程部署服务保障系统落地效率。这种定制化特性既延续了ATE双工位防水机视觉检测系统的高效与精准优势,又弥补了标准设备适配性不足的短板,适配汽车密封件、电子连接器等多类产品检测场景。依托在测试校验仪器领域的技术积累,银飞定制双工位防水机视觉检测系统为追求设备与生产需求深度匹配的企业提供了切实可行的解决方案。欢迎交流。