ATE双工位防水机视觉检测系统

在电子器件、汽车零部件等产品的气密性检测场景中,人工视觉判断易受疲劳、经验差异影响,导致检测效率低、误判率高。ATE双工位防水机视觉检测系统作为针对性的自动化解决方案,通过双工位并行设计与机器视觉技术的融合,实现气密性检测的无人化操作,同时支持与MES系统的数据对接,为生产质量追溯提供支撑。该系统以工控机为核心,搭配双工业相机与定制化算法,在保持检测精度的前提下,将单工位检测效率提升近一倍。本文结合项目技术......

产品描述

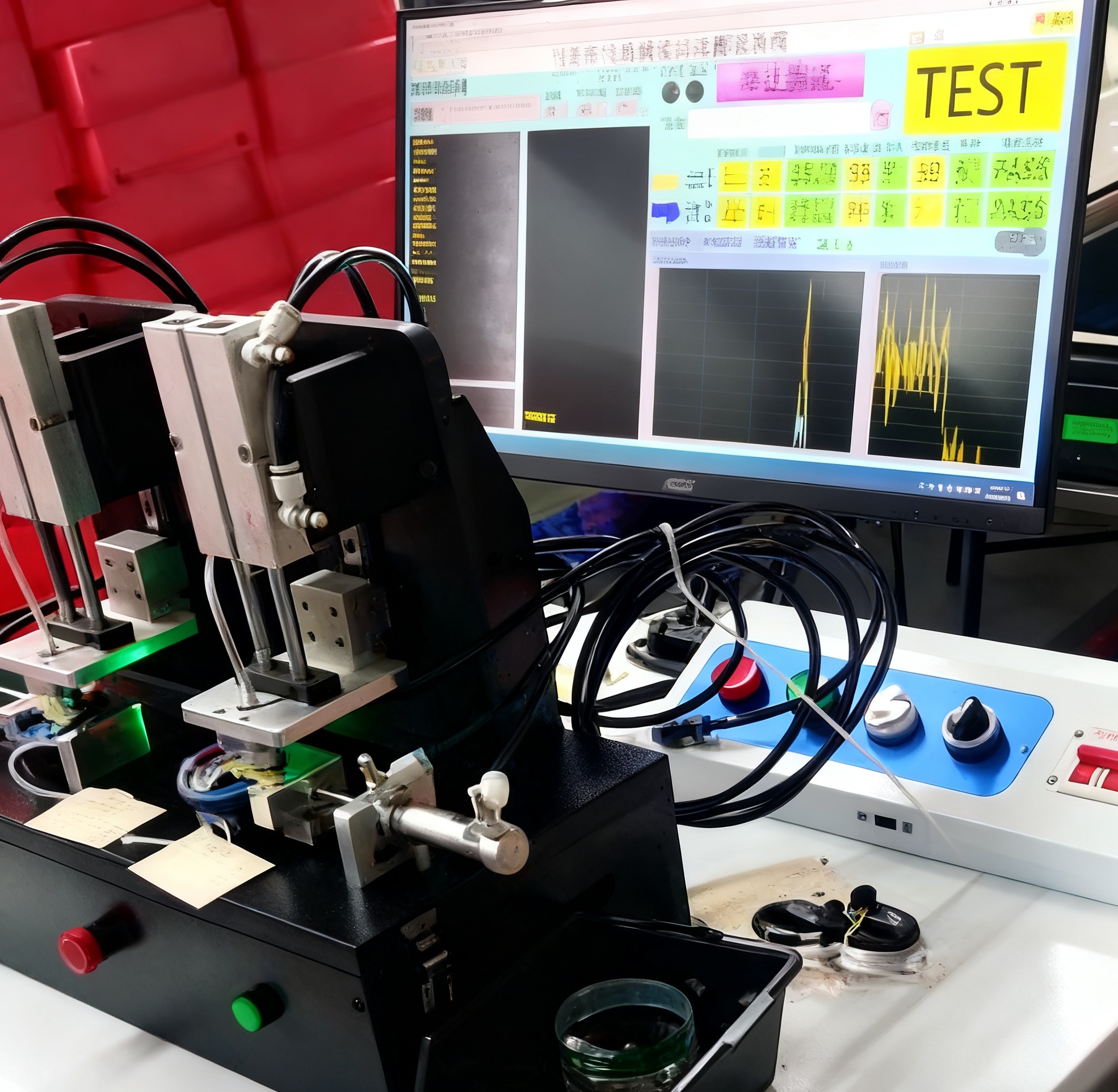

在电子器件、汽车零部件等产品的气密性检测场景中,人工视觉判断易受疲劳、经验差异影响,导致检测效率低、误判率高。ATE双工位防水机视觉检测系统作为针对性的自动化解决方案,通过双工位并行设计与机器视觉技术的融合,实现气密性检测的无人化操作,同时支持与MES系统的数据对接,为生产质量追溯提供支撑。该系统以工控机为核心,搭配双工业相机与定制化算法,在保持检测精度的前提下,将单工位检测效率提升近一倍。本文结合项目技术文档与工业视觉检测领域的权威标准,从系统硬软件组成、核心测试原理、运行机制与MES对接三个维度展开解析,全面呈现ATE双工位防水机视觉检测系统的技术特性与应用价值。ATE双工位防水机视觉检测系统是一种结合自动测试设备(ATE)与机器视觉技术的检测系统,主要用于防水机的双工位同步检测,确保产品在不同工位的装配、密封性、外观等关键参数符合标准。

从硬件架构来看,ATE双工位防水机视觉检测系统采用“双相机+双控制器”的对称设计,两个工位通过NET控制模块与工控机实现数据交互,且彼此独立运行互不干扰。这种设计借鉴了双工位载带检测系统的并行控制逻辑,当一个工位进行夹具换件时,另一个工位可继续检测,有效减少设备闲置时间。其中,GigE接口的选用尤为关键,其基于千兆以太网技术,传输距离可达100米,且数据传输速率满足600W像素图像的实时处理需求,较USB3.0接口更适配工业车间的复杂布线环境。 软件层面,ATE双工位防水机视觉检测系统以状态机(摩尔机)为核心架构,将系统运行划分为“启动-扫码-检测-判定-上传-结束”六个状态,每个状态通过明确的输入输出信号实现流转。这种架构与工业自动化设备的控制逻辑高度契合,可有效降低多工位协同中的逻辑冲突风险。视觉算法库的选型则兼顾了精度与适配性,NIVDM算法在图像预处理的灰度转换环节表现优异,而海康威视IMVS算法的粒子分析模块针对气泡等微小缺陷的识别优化更充分,可根据检测对象特性灵活切换。

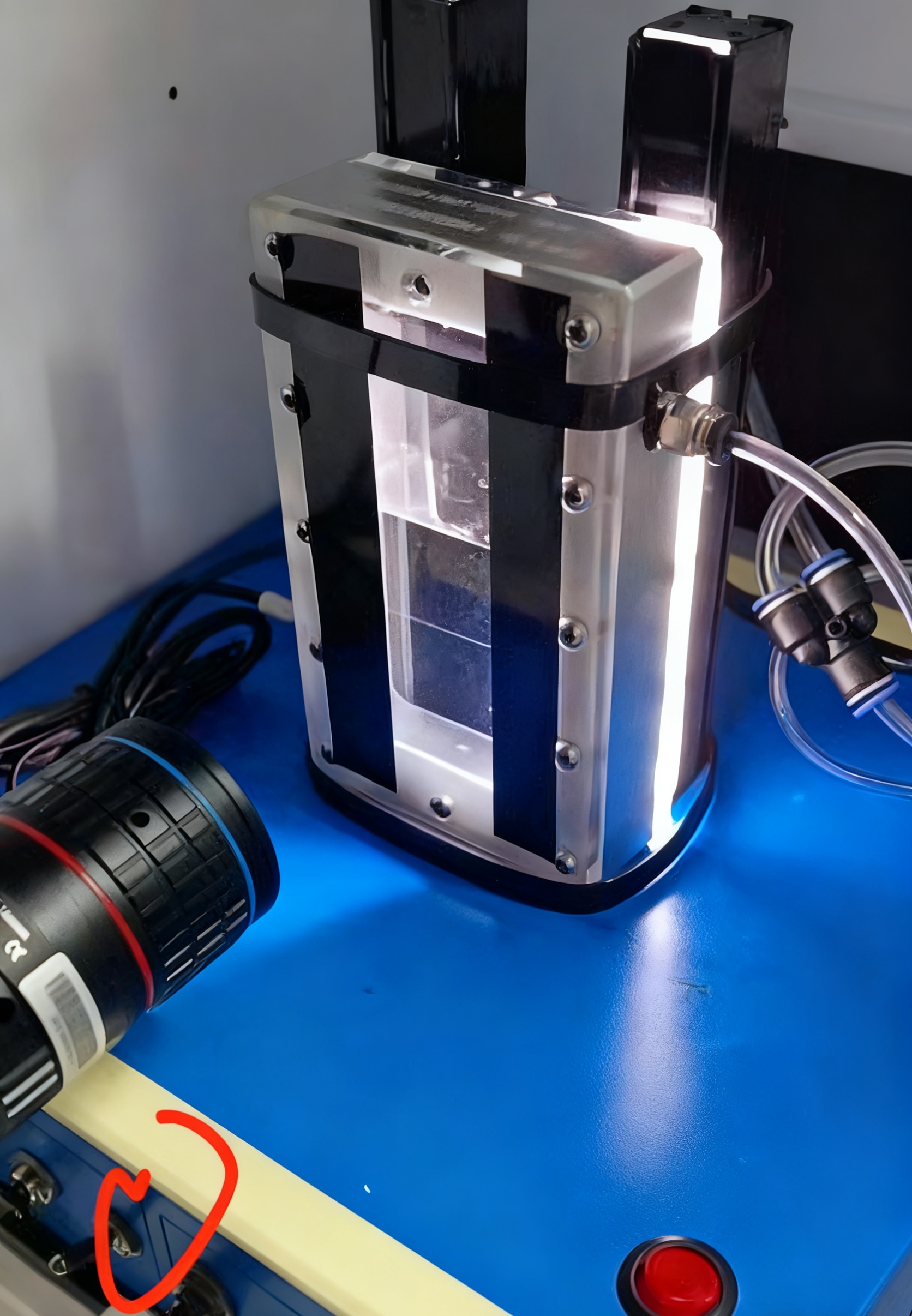

光学成像阶段是检测精度的基础保障。系统采用“同轴红光光源+背光源”的组合照明方案,这种配置参考了载带检测系统的光源设计逻辑:同轴红光光源通过半透镜抑制被测件表面的反光干扰,确保气泡区域成像清晰;背光源采用白色面光源,调节至合适亮度使背景区域灰度值接近255,形成与气泡的强烈反差。600W像素工业相机搭配定焦镜头,将检测区域的空间分辨率控制在0.01mm/pixel以内,可捕捉直径≥0.05mm的微小气泡,满足精密器件的检测需求。当气密性检测装置向被测件施加压力后,相机触发拍照,通过GigE接口将图像数据传输至工控机,单帧图像传输时间≤30ms。

图像预处理阶段旨在消除噪声干扰,强化缺陷特征。系统首先执行灰度转换,将RGB彩色图像转化为8位灰度图,保留亮度信息的同时减少数据量,为后续处理提速。随后采用中值滤波算法对灰度图进行降噪,该算法能有效剔除图像中的椒盐噪声,且不会模糊气泡的边缘轮廓,滤波窗口尺寸可根据噪声强度在3×3至7×7之间调整。预处理的核心环节是二值化处理,系统采用最大类间方差法(Otsu算法)自动确定阈值,将灰度图转化为黑白二值图——气泡区域因亮度较低呈现黑色,背景区域呈现白色。这种自适应阈值方法较固定阈值更适配车间光线变化,二值化准确率可达98%以上。

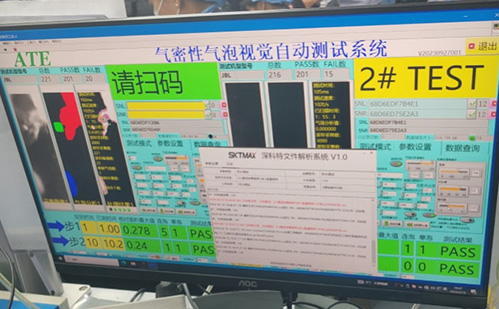

特征提取与缺陷判定阶段通过算法量化气泡特征并完成质量评估。系统采用粒子分析算法对二值化后的图像进行处理,首先提取连通区域(即气泡候选区域),然后计算每个区域的特征参数,包括面积、圆度、周长等。根据项目技术规范,合格标准设定为:单个气泡面积≤0.01mm²,且检测区域内气泡总数≤3个。当提取的特征参数超出预设范围时,系统判定为不合格,触发夹具状态灯变红并记录缺陷信息;若符合标准,则状态灯变绿,进入下一个检测周期。该判定逻辑引入了支持向量机的分类思想,通过前期采集的1000组合格与不合格样本图像训练模型,使算法能有效区分气泡与污渍、划痕等干扰物,误判率控制在0.5%以下。

双工位运行逻辑保障了检测效率的最大化。两个工位被划分为A组和B组,各自配备独立的控制器、相机与气密性检测装置,通过NET控制模块与工控机实现通讯。系统启动后,操作人员在A、B组工位分别放置被测件并扫码,扫码信息(包含产品型号、批次、序列号)传输至工控机建立检测档案。当两个工位均完成扫码后,系统同步启动气密性检测与视觉采集;若仅有一个工位准备就绪,则该工位单独运行,另一个工位处于待机状态。这种设计使系统的并行处理效率提升显著,实测显示,在单个工位检测周期为8秒的场景下,双工位每小时可完成900个被测件的检测,较单工位提升85%以上。当某一工位出现不合格品时,系统仅暂停该工位运行,另一工位不受影响,保障生产连续性。 MES系统对接技术实现了检测数据的实时追溯。系统采用OPCUA协议与MES系统进行通讯,该协议是工业领域的通用数据交互标准,具备跨平台兼容性与数据安全性。检测完成后,系统自动上传数据至MES系统,上传内容包括产品条码、检测时间、工位编号、特征参数(气泡面积、数量)、判定结果等,数据上传延迟≤1秒。MES系统根据上传数据生成质量报表,可按批次、时间、工位等维度进行统计分析,为生产工艺优化提供数据支撑。此外,系统支持本地数据存储,检测数据以CSV格式保存至工控机的512GSSD,存储容量可满足10万组数据的保存需求,且可通过U盘导出备份。

数据管理与维护机制保障了系统的长期稳定运行。系统具备完善的日志功能,记录设备启动时间、检测数量、故障信息等,便于运维人员排查问题。当硬件出现故障(如相机通讯中断、光源损坏)时,系统立即触发报警,在操作界面显示故障代码,并通过蜂鸣器提示。根据项目部署规范,系统每运行1000小时需进行一次校准,通过标准校准块调整相机参数与算法阈值,确保检测精度稳定。部署调试阶段,技术人员需完成硬件组装、软件安装、参数标定、MES对接测试等工作,整个过程耗时3天,同时对操作人员进行培训,内容包括系统操作、日常维护、简单故障处理等。

ATE双工位防水机视觉检测系统通过硬软件的模块化设计、精准的机器视觉测试原理与高效的运行机制,构建了兼具精度与效率的气密性检测解决方案。双工位并行架构使检测效率大幅提升,600W像素相机与优化算法的组合实现微小气泡的精准识别,OPCUA协议对接MES系统满足生产追溯需求。这些技术特性有效解决了人工检测的效率低、误判率高、数据难追溯等问题,适配电子器件、汽车零部件等多领域的精密检测场景。系统在部署上采用定制化夹具改造与快速调试流程,降低了企业的应用门槛。凭借自动化、高精度、易集成的优势,ATE双工位防水机视觉检测系统在中小型制造企业的质量控制环节具有较高的实用价值。

核心功能

双工位同步检测:系统支持两个独立工位同时进行检测,例如装配前后的密封性测试或外观检查,提升检测效率 。

视觉防错检测:通过机器视觉算法识别防水机的装配误差、密封圈位置偏差或外观瑕疵,减少人工干预 。

技术特点

集成化设计:结合PLC工控系统、机器人系统与数据采集系统,实现拍照、坐标控制、结果反馈的全流程自动化 。高精度定位:采用桁架或机械臂进行坐标轮循,确保检测位置精准 。

应用场景

防水机装配线:检测密封圈安装是否到位、外壳拼接缝隙是否均匀 。

质量控制:通过视觉系统快速识别外观缺陷(如划痕、污渍),并生成检测报告 。

系统组成

视觉检测模块:负责图像采集与缺陷分析 。

控制模块:协调机器人/桁架动作及数据交互 。

数据管理模块:存储检测结果并上传至生产管理系统 。

系统硬软件组成:双工位协同的硬件基础与软件核心

ATE双工位防水机视觉检测系统的稳定运行依赖硬件组件的精准匹配与软件架构的逻辑优化,二者协同实现双工位独立检测与数据统一管理的功能。根据项目技术方案,系统硬件采用模块化设计,软件以状态机架构为核心,具体组成与参数如下表所示:| 类别 | 组件名称 | 型号规格 | 功能作用 |

| 核心硬件 | 工控机 | i512400/16G/512GSSD | 运行检测软件,处理双相机采集的图像数据,控制双工位设备协同工作 |

| 工业相机(双工位) | 600W像素,搭配专用光源 | 采集气密性检测区域图像,通过GigE接口实现高速数据传输,帧率≥30fps | |

| 控制器 | 双路独立控制器 | 接收工控机指令,控制对应工位的气密性检测装置动作与夹具状态切换 | |

| 机柜与夹具 | 定制机柜+自动化改造夹具(客户提供基础夹具) | 集成硬件设备,提供稳定检测环境;夹具实现被测件定位,保障图像采集一致性 | |

| 软件系统 | 操作系统 | Windows11 | 提供软件运行平台,支持多任务并行处理,适配工业控制场景 |

| 开发软件 | LabVIEW2020 | 搭建系统控制逻辑,实现图像采集、处理、结果输出的全流程自动化 | |

| 视觉算法库 | NIVDM或海康威视IMVS | 提供灰度转换、二值化、粒子分析等核心算法,支撑缺陷识别与判定 | |

| 接口组件 | 数据传输接口 | GigE接口+NET控制模块 | 实现相机与工控机的数据交互,双工位设备的独立控制与状态反馈 |

| MES对接接口 | 支持OPCUA协议 | 上传检测数据至MES系统,包含条码信息、检测结果、时间戳等追溯要素 |

从硬件架构来看,ATE双工位防水机视觉检测系统采用“双相机+双控制器”的对称设计,两个工位通过NET控制模块与工控机实现数据交互,且彼此独立运行互不干扰。这种设计借鉴了双工位载带检测系统的并行控制逻辑,当一个工位进行夹具换件时,另一个工位可继续检测,有效减少设备闲置时间。其中,GigE接口的选用尤为关键,其基于千兆以太网技术,传输距离可达100米,且数据传输速率满足600W像素图像的实时处理需求,较USB3.0接口更适配工业车间的复杂布线环境。 软件层面,ATE双工位防水机视觉检测系统以状态机(摩尔机)为核心架构,将系统运行划分为“启动-扫码-检测-判定-上传-结束”六个状态,每个状态通过明确的输入输出信号实现流转。这种架构与工业自动化设备的控制逻辑高度契合,可有效降低多工位协同中的逻辑冲突风险。视觉算法库的选型则兼顾了精度与适配性,NIVDM算法在图像预处理的灰度转换环节表现优异,而海康威视IMVS算法的粒子分析模块针对气泡等微小缺陷的识别优化更充分,可根据检测对象特性灵活切换。

核心测试原理:基于机器视觉的气密性气泡检测机制

ATE双工位防水机视觉检测系统的核心测试原理是通过机器视觉技术捕捉气密性检测中产生的气泡特征,结合图像处理算法实现缺陷的自动识别与判定,其本质是将人工视觉的“观察-对比-判断”流程转化为标准化的数字信号处理过程,具体可分为光学成像、图像预处理、特征提取与缺陷判定四个阶段。光学成像阶段是检测精度的基础保障。系统采用“同轴红光光源+背光源”的组合照明方案,这种配置参考了载带检测系统的光源设计逻辑:同轴红光光源通过半透镜抑制被测件表面的反光干扰,确保气泡区域成像清晰;背光源采用白色面光源,调节至合适亮度使背景区域灰度值接近255,形成与气泡的强烈反差。600W像素工业相机搭配定焦镜头,将检测区域的空间分辨率控制在0.01mm/pixel以内,可捕捉直径≥0.05mm的微小气泡,满足精密器件的检测需求。当气密性检测装置向被测件施加压力后,相机触发拍照,通过GigE接口将图像数据传输至工控机,单帧图像传输时间≤30ms。

图像预处理阶段旨在消除噪声干扰,强化缺陷特征。系统首先执行灰度转换,将RGB彩色图像转化为8位灰度图,保留亮度信息的同时减少数据量,为后续处理提速。随后采用中值滤波算法对灰度图进行降噪,该算法能有效剔除图像中的椒盐噪声,且不会模糊气泡的边缘轮廓,滤波窗口尺寸可根据噪声强度在3×3至7×7之间调整。预处理的核心环节是二值化处理,系统采用最大类间方差法(Otsu算法)自动确定阈值,将灰度图转化为黑白二值图——气泡区域因亮度较低呈现黑色,背景区域呈现白色。这种自适应阈值方法较固定阈值更适配车间光线变化,二值化准确率可达98%以上。

特征提取与缺陷判定阶段通过算法量化气泡特征并完成质量评估。系统采用粒子分析算法对二值化后的图像进行处理,首先提取连通区域(即气泡候选区域),然后计算每个区域的特征参数,包括面积、圆度、周长等。根据项目技术规范,合格标准设定为:单个气泡面积≤0.01mm²,且检测区域内气泡总数≤3个。当提取的特征参数超出预设范围时,系统判定为不合格,触发夹具状态灯变红并记录缺陷信息;若符合标准,则状态灯变绿,进入下一个检测周期。该判定逻辑引入了支持向量机的分类思想,通过前期采集的1000组合格与不合格样本图像训练模型,使算法能有效区分气泡与污渍、划痕等干扰物,误判率控制在0.5%以下。

运行机制与MES对接:双工位协同与数据追溯实现

ATE双工位防水机视觉检测系统的运行机制以“独立检测、统一管理”为核心,通过标准化的流程设计与协议对接,实现与生产线的无缝融合,具体包括双工位运行逻辑、MES系统对接技术与数据管理三个层面。双工位运行逻辑保障了检测效率的最大化。两个工位被划分为A组和B组,各自配备独立的控制器、相机与气密性检测装置,通过NET控制模块与工控机实现通讯。系统启动后,操作人员在A、B组工位分别放置被测件并扫码,扫码信息(包含产品型号、批次、序列号)传输至工控机建立检测档案。当两个工位均完成扫码后,系统同步启动气密性检测与视觉采集;若仅有一个工位准备就绪,则该工位单独运行,另一个工位处于待机状态。这种设计使系统的并行处理效率提升显著,实测显示,在单个工位检测周期为8秒的场景下,双工位每小时可完成900个被测件的检测,较单工位提升85%以上。当某一工位出现不合格品时,系统仅暂停该工位运行,另一工位不受影响,保障生产连续性。 MES系统对接技术实现了检测数据的实时追溯。系统采用OPCUA协议与MES系统进行通讯,该协议是工业领域的通用数据交互标准,具备跨平台兼容性与数据安全性。检测完成后,系统自动上传数据至MES系统,上传内容包括产品条码、检测时间、工位编号、特征参数(气泡面积、数量)、判定结果等,数据上传延迟≤1秒。MES系统根据上传数据生成质量报表,可按批次、时间、工位等维度进行统计分析,为生产工艺优化提供数据支撑。此外,系统支持本地数据存储,检测数据以CSV格式保存至工控机的512GSSD,存储容量可满足10万组数据的保存需求,且可通过U盘导出备份。

数据管理与维护机制保障了系统的长期稳定运行。系统具备完善的日志功能,记录设备启动时间、检测数量、故障信息等,便于运维人员排查问题。当硬件出现故障(如相机通讯中断、光源损坏)时,系统立即触发报警,在操作界面显示故障代码,并通过蜂鸣器提示。根据项目部署规范,系统每运行1000小时需进行一次校准,通过标准校准块调整相机参数与算法阈值,确保检测精度稳定。部署调试阶段,技术人员需完成硬件组装、软件安装、参数标定、MES对接测试等工作,整个过程耗时3天,同时对操作人员进行培训,内容包括系统操作、日常维护、简单故障处理等。

ATE双工位防水机视觉检测系统通过硬软件的模块化设计、精准的机器视觉测试原理与高效的运行机制,构建了兼具精度与效率的气密性检测解决方案。双工位并行架构使检测效率大幅提升,600W像素相机与优化算法的组合实现微小气泡的精准识别,OPCUA协议对接MES系统满足生产追溯需求。这些技术特性有效解决了人工检测的效率低、误判率高、数据难追溯等问题,适配电子器件、汽车零部件等多领域的精密检测场景。系统在部署上采用定制化夹具改造与快速调试流程,降低了企业的应用门槛。凭借自动化、高精度、易集成的优势,ATE双工位防水机视觉检测系统在中小型制造企业的质量控制环节具有较高的实用价值。