190-102/S降低运维与生产成本为工业生产的高效运行提供保障

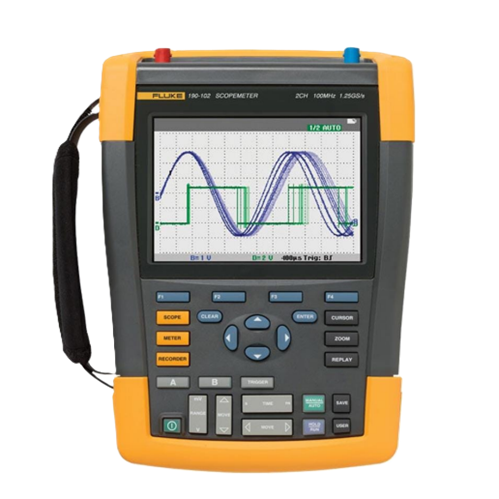

在工业测试领域,精准捕捉动态信号、快速定位故障点、适配复杂测试环境,是工程师的核心需求。Fluke-190-102/S ScopeMeter®彩色数字示波表凭借100MHz模拟带宽、1.25GS/s实时采样率、CATIII1000V/CATIV600V安全等级,以及IP51工业防护设计,成为电力系统运维、智能制造设备调试两大核心场景的优选工具。它打破了传统测试设备“精准与便携不可兼得”的困境,通过直观操作、稳定性能与多元功能,让现场测试更高效、数据更可靠。以下结合两个典型应用场景,详细拆解Fluke-190-102/S的使用细节、带来的实际变化,并引用一线工程师的真实反馈,展现其工业价值。

典型场景一:电力系统三相设备运维与故障排查

电力系统中,三相电机、变压器、配电柜等设备的运维核心需求是:安全测量高压信号、精准分析相位差与谐波成分、快速定位间歇性故障。传统测试需携带台式示波器、万用表、谐波分析仪等多套设备,不仅搬运不便,且在高空作业、狭小配电柜内操作时极为受限,同时高压环境下的安全风险与信号干扰问题,也常导致测量数据失真。Fluke-190-102/S ScopeMeter®彩色数字示波表的一体化设计与工业级安全性能,完美适配这些痛点,成为电力运维工程师的“随身测试站”。

在三相电机故障排查现场,工程师的使用流程与细节可分为四步:首先是安全连接与参数设置。Fluke-190-102/S的双通道独立浮动隔离设计,让工程师可直接将10:1VPS410高压探头接入电机的三相输出端,无需担心接地回路干扰。操作时,先通过仪器的“探头校准”功能,对探头进行高频与直流校准,确保与输入通道精准匹配;随后在通道设置中选择“DC耦合”模式,开启“20MHz带宽限制”过滤高频干扰,垂直档位调至5V/div,时基设置为10ms/div,适配电机运行时的信号频率。

第二步是信号捕获与相位分析。针对三相电压的相位差测量,Fluke-190-102/S的Connect-and-View™智能触发功能可自动识别信号特征,无需手动调节触发电平,即可稳定捕获两路相位信号。工程师通过仪器的双垂直光标测量功能,在波形上标记两路信号的上升沿,仪器会自动计算相位差值,直观呈现三相电路的平衡状态。相较于传统方法需手动记录波形数据再计算,Fluke-190-102/S的自动测量功能将相位分析时间从15分钟缩短至2分钟,且测量精度达到±2度(0.1Hz-1MHz),数据可靠性大幅提升。

Fluke-190-102/S ScopeMeter®彩色数字示波表

第三步是谐波分析与故障定位。电机运行时的绕组短路、转子断条等故障,会引发谐波成分异常。Fluke-190-102/S内置的FFT频谱分析功能,可将时域信号转换为频域信号,清晰展示各次谐波的幅值分布。工程师只需按下“数学功能”键选择“频谱”模式,即可查看3次、5次、7次等特征谐波的含量,若某一次谐波幅值超出正常范围,可初步判定故障类型。同时,仪器的ScopeRecord™滚动模式支持最长48小时的连续波形记录,可捕捉电机启动、负载突变等过程中的瞬态故障信号,对于偶发的间歇性故障,无需长时间值守即可完整记录。

第四步是数据存储与报告生成。测试完成后,工程师通过Fluke-190-102/S的隔离式USB主机端口,将波形数据、相位差数值、谐波分析结果存储至USB闪存设备,所有数据带有时间戳,便于后续追溯。若需生成运维报告,可通过USB设备端口连接电脑端FlukeView软件,直接导出数据并编辑报告,无需手动转录,减少人为误差。

使用Fluke-190-102/S后,电力运维场景的变化十分显著:设备携带数量从3-4套减少为1台,高空作业时的负重与操作难度大幅降低;故障排查时间平均缩短60%,尤其是间歇性故障的捕获率从之前的30%提升至90%;测量数据的一致性显著提高,不同工程师的测试结果偏差控制在±1%以内,避免了因数据失真导致的误判。

典型场景二:智能制造工业机器人驱动系统调试

智能制造车间中,工业机器人的伺服驱动器、编码器等核心部件调试,核心需求是:精准捕捉高频脉冲信号、测量脉冲宽度与占空比、监测长时运行中的信号稳定性。传统调试需将机器人停机拆解,将台式示波器的探头接入内部电路,不仅耗时费力,且在狭小空间内操作极易损坏部件,同时高频脉冲信号的捕捉难度大,常导致调试周期延长。Fluke-190-102/S ScopeMeter®彩色数字示波表的便携性、高采样率与灵活触发功能,让机器人驱动系统调试无需拆机,现场操作高效便捷。

调试过程中的使用细节的如下:首先是无拆机信号接入。Fluke-190-102/S的机身尺寸仅265×190×70mm,重量2.2kg,搭配人体工学手持设计,工程师可轻松将仪器伸入机器人关节附近的狭小空间,通过标配的探针连接伺服驱动器的信号输出端子,无需拆解机器人外壳,避免了拆机带来的部件损伤与时间损耗。针对编码器输出的1MHz高频脉冲信号,仪器的1.25GS/s实时采样率与8位垂直分辨率,可精准捕捉脉冲的上升沿、下降沿细节,无信号混叠现象。

其次是脉冲参数精准测量。伺服驱动器的脉冲宽度与占空比直接影响机器人的运动精度,Fluke-190-102/S提供脉冲宽度触发模式,工程师可设置触发条件为“>50μs”或“<50μs”,精准定位特定宽度的脉冲信号。通过仪器的自动参数测量功能,可直接读取脉冲宽度、占空比、频率等关键参数,测量精度达到±(0.5%+2counts),相较于传统用示波器观察波形估算,参数测量的准确性大幅提升。例如,调试时发现脉冲宽度波动超过±3μs,可及时调整驱动器参数,避免机器人运动偏差。

然后是长时信号监测与稳定性分析。机器人连续运行时的信号漂移、干扰等问题,需通过长时监测才能发现。Fluke-190-102/S的TrendPlot™无纸化记录模式,可对脉冲频率、幅值等参数进行最长22天的趋势记录,每参数可存储18000个数据点,且带有时间戳与日期戳。工程师只需设置记录间隔为1秒,启动记录后即可开展其他工作,无需现场值守,记录完成后可通过仪器查看参数变化曲线,直观判断信号是否稳定。若出现信号幅值突然下降等异常,可通过时间戳定位故障发生的具体时刻,结合现场工况排查原因。

最后是多功能协同调试。Fluke-190-102/S内置的5000计数数字万用表,可与示波功能一键切换,工程师在调试驱动器的同时,可快速测量直流电压、电阻等参数,验证电源模块、线路连接的可靠性。例如,测量驱动器的输入电压是否稳定,电阻值是否在正常范围,无需额外携带万用表,简化了调试流程。

使用Fluke-190-102/S后,工业机器人调试场景的变化尤为明显:调试周期从平均2天缩短至4小时,无需拆机减少了90%的部件损伤风险;高频脉冲信号的捕捉成功率从之前的65%提升至98%,机器人运动精度的调试合格率提升30%;单人即可完成全部调试工作,无需额外协助,人力成本显著降低。

一线用户真实反馈

来自某电力运维公司的高级工程师李工表示:“我们负责城市配电网的三相设备运维,之前携带台式示波器、万用表、谐波分析仪三套设备,高空作业时背着几十斤的工具包,操作十分不便。自从使用Fluke-190-102/S ScopeMeter®彩色数字示波表,一台设备就能完成所有测试,重量轻、操作简单,CATIII1000V的安全等级让我们在高压环境下测试更放心。之前排查间歇性故障,往往要守在设备旁几小时甚至几天,现在用ScopeRecord™模式,设置好记录参数就能离开,回来后查看数据即可,效率提升太多了,近半年来,我们的故障排查效率平均提高了65%,客户满意度也明显提升。”

某汽车零部件制造企业的自动化调试工程师王工反馈:“我们车间有20多台工业机器人,之前调试伺服驱动器时,必须拆机才能接入测试设备,不仅耗时,还容易损坏精密部件。Fluke-190-102/S的小巧机身解决了这个难题,直接在机器人外部就能连接信号端子,1.25GS/s的采样率能精准捕捉高频脉冲,脉冲宽度的测量精度很高,帮我们快速定位了多次驱动器参数设置不当的问题。TrendPlot™记录功能也很实用,机器人连续运行24小时的信号变化都能完整记录,让我们能准确判断设备的长期稳定性,自从用了这款示波表,机器人调试的返工率从12%降到了3%,大大节约了生产成本。”

Fluke-190-102/S ScopeMeter®彩色数字示波表以其精准的测量性能、便携的工业设计、多元的功能配置,在电力运维、智能制造等场景中展现出强劲的实用价值。它不仅简化了现场测试流程,缩短了故障排查与设备调试时间,更通过可靠的数据支撑,帮助工程师做出精准判断,降低运维与生产成本。无论是高空作业的电力设备、狭小空间的工业机器人,还是多干扰的复杂环境,Fluke-190-102/S都能稳定发挥性能,成为一线工程师的得力助手,为工业生产的高效运行提供坚实保障。